06.03.2024

Brennstoffzellen auf dem Weg zur Massenfertigung

Automatisiertes Hochgeschwindigkeitsstacking von Brennstoffzellen: „Brennstoffzellen auf dem Weg zur Massenfertigung“

Die Brennstoffzellentechnologie nimmt in der Energiewende und im Bereich der nachhaltigen Mobilität eine gewichtige Rolle ein. Ein zentraler Faktor bei der Produktion von Brennstoffzellen ist das Stacking (Stapeln) der Bipolarplatten (BPP) und Membran-Elektroden-Einheiten (MEA) zu sogenannten Stacks. Die Herausforderung besteht, in Abhängigkeit vom Einsatzgebiet der Brennstoffzelle, in der präzisen Stapelung von mehreren Hundert Lagen und diese zusätzlich in einer hohen reproduzierbaren Produktqualität zu gewährleisten. Das Stacking ist in dieser Prozesskette aktuell ein sehr zeitintensiver und nur schwer skalierbarer Prozess in dem die einzelnen Schichten oft manuell, d.h. von Menschenhand, gestapelt werden. Um die steigenden Stückzahlen der Brennstoffzellen in Zukunft decken zu können, war der Ansatz, diesen Prozess zu automatisieren und im Projekt „H2-FastCell“ eine Anlage für das 1Hz-Hochgeschwindigkeitsstacking zu entwickeln.

Kern des Projekts: Best-Fit-Ansatz und 1Hz-Hochgeschwindigkeitsstacking

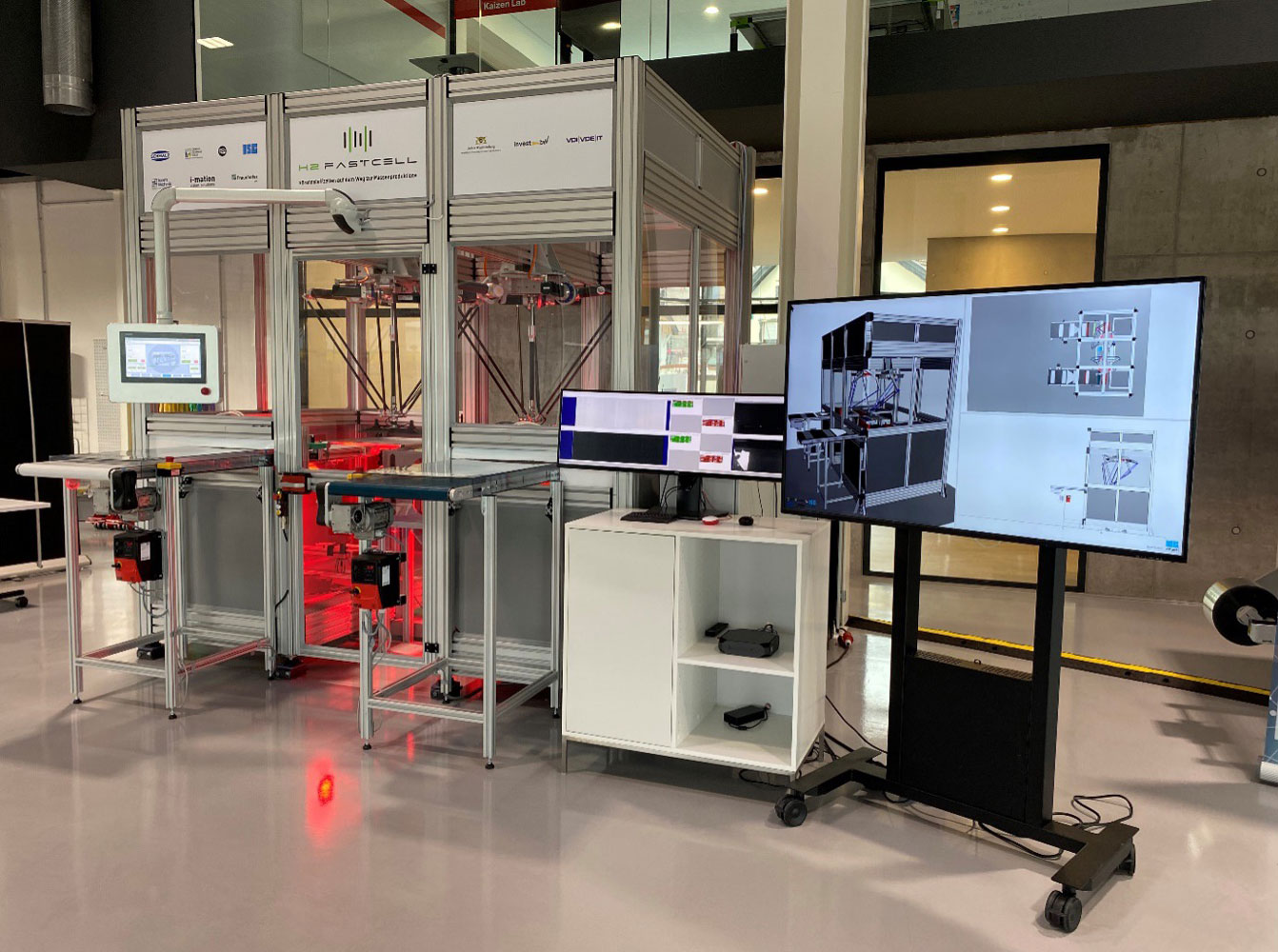

Das 1Hz-Hochgeschwindigkeitsstacking wurde mit zwei Delta-Robotern realisiert, die die jeweiligen Platten mit Hilfe eines Vakuumgreifers abwechselnd präzise aufeinanderstapeln. Die verwendete Kameratechnik stellt die Qualität der einlaufenden Materialien sicher und liefert die Messergebnisse zum exakten Stapeln und für den Stackentscheid. Ein Kernelement des Projekts ist der Best-Fit-Ansatz, bei dem zwei Zellstapel parallel aufgebaut und die Komponenten basierend auf ihren Abmessungen und Qualitätseigenschaften dem besser geeigneten Stapel zugeordnet werden. Da Originalmaterialien durch die geringe Verfügbarkeit und die hohen Kosten von Herstellern nicht zu Versuchszwecken bereitgestellt werden konnten, musste im Projekt auf Dummymaterial ausgewichen werden.

Auslegung und Entwicklung des Demonstrators

Sowohl die Kundenanforderungen als auch die technischen Anforderungen an den Demonstrator wurden durch Interviews und Umfragen ermittelt, wobei wichtige Erkenntnisse für die Brennstoffzellenfertigung und das Stacking gewonnen wurden. Die Parameter und Einflussfaktoren des 1Hz Stackings wurde detailliert konzipiert. Es wurden diverse Best-Fit-Modelle entwickelt, die auf verschiedenen Aspekten des Stackings, wie der Ausrichtung und verschiedener Qualitätsparametern der Bipolarplatte basieren und ein übergeordnetes Modell zur Entscheidungsfindung ausgearbeitet.

Anschließend wurden die Einflussfaktoren des Stackings identifiziert, die Kunden- und technische Anforderungen gesichtet und ein Konzept zur Performance der Daten erstellt. Die beteiligten Firmen waren unter anderem für die Auslegung, Bereitstellung und Inbetriebnahme ihrer Komponenten verantwortlich. Dabei standen die Ziele des 1Hz-Stacking, der Best-Fit-Ansatz sowie die Modellierung eines Digitalen Zwillings zur Virtuellen Inbetriebnahme stets im Fokus.

Lösungskonzept

Es wurde ein Lösungskonzept erarbeitet, erforderliche Performancedaten daraus abgeleitet und anhand der ausgearbeiteten CAD-Modellen in einen Digitalen Zwilling überführt. Aus der vorangegangenen Kundenabfrage wurden die relevanten Einflussfaktoren auf den Stacking Prozess identifiziert und ein Lastenheft in Zusammenarbeit mit den Partnern erarbeitet. Verschiedene Layout-Varianten wurden in CAD-Simulationen evaluiert und in einem weiteren Schritt ein flexibles und leichtes Greifersystem hierfür entwickelt. Die Verringerung der Masse des Greifers war ein wesentlicher Einflussfaktor für die Beschleunigungs- und Bremskräfte des Roboters.

Virtuelle Inbetriebnahme (VIBN) und Inbetriebnahme des Demonstrators

Die virtuelle Inbetriebnahme ermöglichte es noch vor Fertigstellung des physischen Demonstrators Aussagen zu den geforderten Zielen zu treffen, speziell zur Erreichung des 1Hz-Taktes.

Der Demonstrator konnte durch die Teamleistung des Konsortiums erfolgreich am Campus Schwarzwald aufgebaut und in Betrieb genommen werden. Nach erfolgreicher Montage der Anlagenkomponenten wie der Kamera- und Robotertechnik wurde die Programmierung für die SPS, Kameratechnik und der Robotertechnik erstellt. Im Anschluss wurden alle Komponenten aufeinander abgestimmt und weitere Optimierungen der Anlage zur Erreichung der Projektziele durchgeführt.

Prozessablauf des Demonstrators

Die BPP oder MEA werden durch das jeweilige Band in die Anlage gefördert. Hierbei durchläuft es die Zeilenkamera, die aus einzelnen Zeilen ein Gesamtbild zusammensetzt. Dieses Bild wird an die Kamerasoftware übermittelt und ausgewertet. Die ermittelten Messwerte werden an den Roboter übertragen, der das Teil anhand der Koordinaten von der Zeilenkamera via Vakuumgreifer vom Band abgreift. Anschließend wird die Flächenkamera überfahren, wobei ein Triggersensor ein Bild auslöst. Hierbei wird der Offset ermittelt, der durch das Abgreifen auf dem Band entstehen kann und die Offsetdaten an den Roboter übermittelt, der hiermit seine finale Ablegeposition errechnet. Während der Überfahrt der Flächenkamera bekommt der Roboter zusätzlich den Best-Fit Ansatz der BPP mitgeteilt bzw. auf welchem Stack die BPP abgelegt werden soll.

Zukunftsaussichten

Der entwickelte Demonstrator bietet großes Potenzial für die wirtschaftliche Skalierung der Brennstoffzellen; jedoch bedarf es in Zukunft noch weiterer Entwicklungs- und Forschungsarbeit in diesem Bereich, um den Prozess der Brennstoffzellen reif für die Massenfertigung zu machen. Die Anlage ermöglicht ein 1Hz-Hochgeschwindigkeitsstacking von Brennstoffzellen. Durch Anforderungsanalysen, Referenzbesuche und konstante Abstimmung mit Projektpartnern konnte eine hochmoderne Anlage entwickelt werden und ein weiterer Schritt in Richtung Automatisierung der Brennstoffzellenstackings gemacht werden. Hierbei spielen die Erkenntnisse aus diesem Projekt eine grundlegende Rolle. Sowohl der Best-Fit Ansatz, der zur Steigerung der Effektivität der Brennstoffzelle beitragen kann, als auch das Leichtbaukonzept der Greifer Technologie bieten neue Ansätze für geringere Taktzeiten zur Steigerung der Ausbringung. Auch der innovative Ansatz durch Verwendung des Digitalen Zwillings bietet viele Vorteile; hierdurch können Prozesse vorab realitätsnah simuliert und stetig optimiert werden, ohne grundlegende Änderungen an der realen Anlage vollziehen zu müssen und deren Verfügbarkeit zu beschränken oder einzuschränken. Der Demonstrator am Campus Schwarzwald steht interessierten Unternehmen zur Verfügung, um deren Prozesse zu erproben, Know-How aufzubauen und stetig weiterzuentwickeln.

Sie haben Fragen? Dann melden Sie sich gerne bei

Alexander Huß

Projektingenieur

- Massenproduktion von Brennstoffzellen

- Automatisierung

- Praktika im Bereich Lehre

- Schulprojekte